Der YouTuber Scotty Allen, bekannt durch seinen Kanal Strange Parts, hat sich erneut ein ambitioniertes Projekt vorgenommen: Innerhalb einer Woche wollte er in Shenzhen eine funktionierende Apple Watch aus Einzelteilen bauen – inklusive selbst gefrästem Gehäuse. Der Versuch führte ihn erneut in die Elektronikmärkte von Huaqiangbei und in eine kleine CNC-Werkstatt, zeigte aber auch sehr deutlich die Grenzen eines solchen Vorhabens.

Bauteile aus dem Markt – mit einer entscheidenden Ausnahme

Wie schon bei früheren Projekten – darunter ein selbst gebautes iPhone – begann Allen mit dem Einkauf der Einzelkomponenten direkt in den Märkten von Shenzhen. Displays, Akkus, Lautsprecher, Dichtungen, Tasten und Werkzeuge ließen sich problemlos beschaffen. Auch komplette, gebrauchte Apple-Watch-Modelle waren verfügbar und dienten teils als Ersatzteilspender.

Ein Bauteil blieb jedoch der kritische Engpass: das Logic Board. Die Hauptplatine ist faktisch das Herz der Apple Watch und wird im Markt kaum frei gehandelt. Viele Boards sind defekt, iCloud-gesperrt oder stammen aus Rückläufern. Erst über persönliche Kontakte konnte Allen schließlich ein geprüftes Board erwerben – inklusive Händlerstempel als Nachweis, dass es ungeöffnet blieb.

Gehäuse aus dem CNC-Fräser statt aus der Fabrik

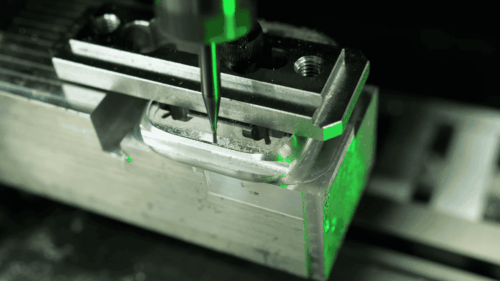

Parallel dazu entstand das wohl anspruchsvollste Bauteil des Projekts: das Gehäuse. Gemeinsam mit dem Startup Nestworks, das eine neue Desktop-CNC-Fräse entwickelt, wurde das Apple-Watch-Gehäuse aus Aluminium neu gefertigt. Grundlage war ein 3D-Scan eines Originalgehäuses, der innerhalb weniger Stunden in ein verwertbares CAD-Modell umgesetzt wurde.

Die eigentliche Fertigung erwies sich als komplexer als erwartet. Mehrere Fräsdurchgänge, unterschiedliche Aufspannungen und präzise Winkel waren nötig, um Bandaufnahmen, Tastenöffnungen und Dichtflächen korrekt umzusetzen. Zwar gelang es, ein optisch sehr überzeugendes Gehäuse herzustellen, doch kleinere Maßabweichungen führten später zu Problemen bei der Endmontage.

Zeitdruck, Fehler und ein unfreiwilliger Umweg über den Zoll

Der ursprüngliche Plan, die Uhr vollständig in China zu montieren, scheiterte letztlich am Zeitfenster. Kurz vor Allens Abreise traten Probleme bei Bohrungen und Gewinden auf, die ein weiteres Frästeil notwendig machten. Dieses wurde zwar gefertigt, jedoch beim Versand in die USA zunächst vom Zoll beschlagnahmt. Erst ein zweites, neu gefrästes Gehäuse traf schließlich unbeschadet ein.

Die Endmontage erfolgte daher erst in den USA – inklusive mehrfacher Demontage, beschädigter Displays, defekter Flexkabel und einiger Fehlversuche. Als Montagehilfe dienten unter anderem iFixit-Reparaturanleitungen, die Allen sinngemäß rückwärts nutzte.

Am Ende funktioniert sie – fast vollständig

Nach zahlreichen Versuchen gelang schließlich der Durchbruch: Die selbst gebaute Apple Watch startete, koppelte sich, zeigte Bild, gab Ton aus und lieferte Sensordaten wie Herzfrequenz und GPS. Damit war das Ziel erreicht – nicht elegant, nicht schnell, aber technisch nachvollziehbar. Allen selbst betont, dass es ihm dabei weniger um diese konkrete Uhr ging. Das Projekt sei vielmehr ein Machbarkeitsnachweis: Wer den Prozess einmal vollständig durchlaufen hat, kann ihn künftig gezielt verändern – etwa durch andere Materialien, modifizierte Gehäuse oder alternative Fertigungsmethoden wie 3D-Druck.

Hätte er besser aus LEGO bauen sollen. Sieht dann auch schicker aus als dieses monotone Apple-Zeugs. 😁

https://www.tiktok.com/@trippinbricks/video/7438931873675365665?is_from_webapp=1&sender_device=pc

wird wohl teurer sein als kaufen bei apple ^^

cnc,